多くの人は、初めてダイカストに出会うと、「この部品は複雑そうに見えないのに、なぜ金型を作るのにこんなにお金がかかるの?」という反応をすることがよくあります。

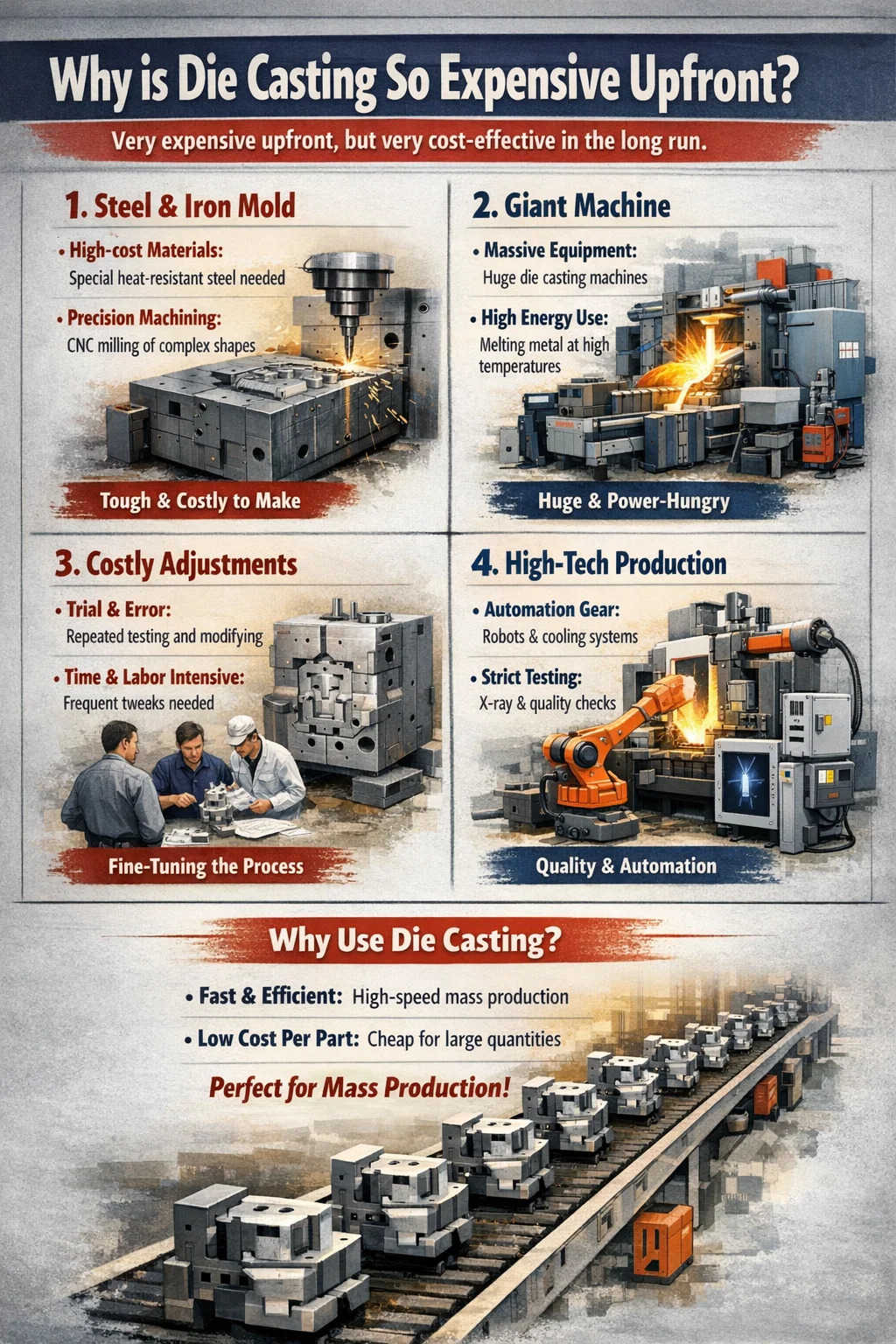

実際、 ダイカスト 確かに、「初期費用は非常にかかるが、長期的には非常に費用対効果が高い」プロセスです。コストの高さは主に初期投資に反映されます。このプロセスは次のように分解できます。

1.金型は「鋼と鉄」でできています

ダイカスト金型は普通の金型ではありません。なぜなら、摂氏数百度、場合によっては千度の溶融金属を注入する必要があり、金属を「押し込む」には莫大な圧力が必要だからです。

高価な材料: これらの型は、非常に高価な特殊耐熱鋼で作られている必要があります。そうしないと、数回使用しただけで変形したり亀裂が入ったりすることがあります。

難しい加工: このような硬い鋼で複雑な形状を作成するには、精密な CNC マシンで少しずつ削り出す必要があり、時間と労力がかかります。

2. 機械は「巨人」です

ダイカストマシン自体は大型で重量のある装置であり、型締力は数百トン、場合によっては数千トンに達します。

高い設備コスト: これらの巨大な機器の購入、設置、保守には巨額の投資が必要です。

エネルギー消費量が多い:溶融金属の維持には多量の電気やガスが必要であり、機械稼働時の消費電力も大きくなります。

3.「綿密な」試行錯誤のコスト

新しい製品のダイカスト金型を作っても、すぐに量産に使用できるわけではありません。

繰り返しの調整: エンジニアは、金属の流れの速度、圧力、冷却時間を常に調整する必要があります。得られた部品に気孔や亀裂がある場合、金型の再修正が必要になる場合があります。この繰り返しの調整プロセスには、非常に高い労力と時間のコストがかかります。

4. 需要の高い生産環境

ダイカスト部品の安定した品質と高精度を確保するには、工場に高価な付帯設備が必要です。

自動化投資: 部品取り外し用のロボット アーム、自動離型剤スプレー装置、高価な金型冷却システムなどです。

厳格なテスト: 部品のすべてのバッチは、X 線探傷などの精密なテストを受ける必要があり、これらの装置の運用コストは最終的に製品に転嫁されます。

● なぜ人々はまだ喜んでそれを使い続けているのでしょうか?

ダイカストには驚くべき初期投資がかかりますが、スピードという秘密兵器があります。金型と機械をセットアップしたら、わずか数秒で部品を製造できます。数万個、数十万個のユニットを生産する必要がある場合、実際には部品あたりのコストは他の製造プロセスよりも安くなります。

このため、大量生産には適していますが、少数のサンプルを作成する場合には適していません。