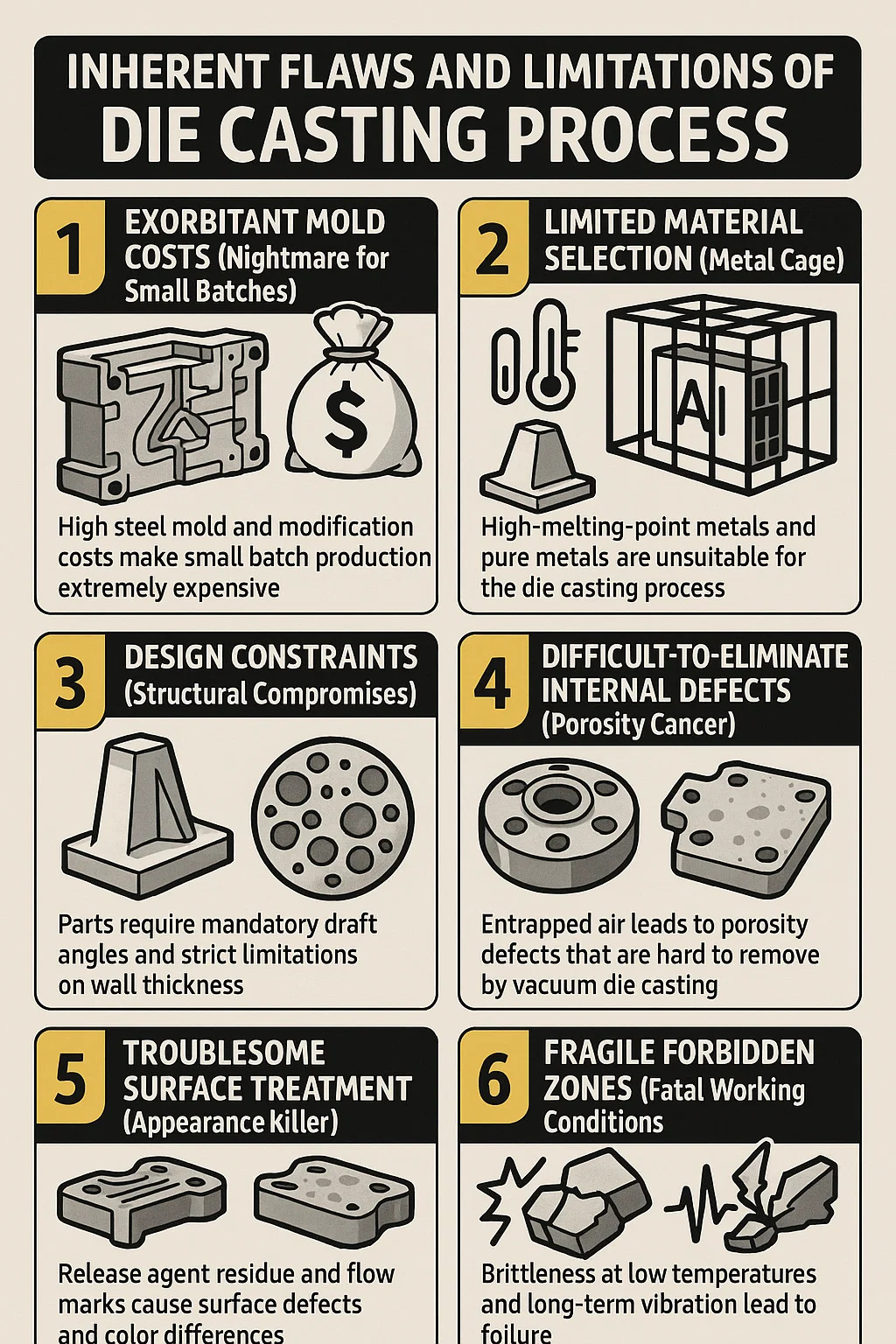

ダイカストプロセス固有の欠陥と限界

1. 法外な金型コスト (小規模バッチの悪夢)

鋼製金型のコストが高い: 彫刻 ダイカスト 金型には数十万ドルの費用がかかり、複雑な構造(自動車のシリンダーブロック金型など)には高級車と同じくらいの費用がかかる場合があります。

試行錯誤のコストが高い: 金型の設計に欠陥がある場合、1 回の修正にかかるコストは iPhone 10 台を購入できるほどです。中小企業にはそれを買う余裕はありません。

2. 限られた材料選択 (金属ケージ)

高融点金属に対する恐怖: 銅、鋼、その他の金属を溶かすには超高温が必要で、金型が直接焼き切れます。アルミニウム、亜鉛、マグネシウムなどの「柔らかい」金属のみを使用できます。

純金属の回避: 純アルミニウムは流動性が低いため、合金を形成するにはシリコン/銅と混合する必要があり、性能を犠牲にする必要があります。

3. 設計上の制約 (構造上の妥協)

必須の抜き勾配の妥協: 部品には 1° 以上の抜き勾配 (ピラミッド形状など) が必要です。上下が真っ直ぐな構造は金型にくっついてしまい、廃棄されてしまいます。

Wall thickness limitations: Too thin (<0.5mm) prevents complete filling with molten aluminum, and too thick (>15mm) inevitably produces shrinkage cavities;デザイナーはミリ単位で綿密に計算する必要があります。

4. 除去困難な内部欠陥(多孔性がん)

閉じ込められた空気: 高速射出中に空気が閉じ込められ、その結果、成形品の内部に気泡 (多孔性) が生じ、X 線で見ると蜂の巣状の石炭のように見えます。

真空ダイカストは硬化も困難です。真空ダイカストは気孔率を減らすことができますが、装置が 30% 高価であり、小規模工場には手が届きません。

5. 面倒な表面処理(見た目のキラー)

離型剤の残留物: 水ベースの離型剤が完全に吹き飛ばされていない場合、陽極酸化処理後のカビのような白い斑点が部品の表面に現れます。

フローマークと色の違い: 溶融アルミニウムのフローマークを完全に除去することはできず、明るい色で塗装すると「水の波紋」が表示されます。

6. 脆弱な立ち入り禁止区域 (致命的な労働条件)

超低温での脆さ: -30℃以下では、アルミニウム合金は「クッキー」になり、衝撃を受けると粉々になります (北極で使用される機器の部品など)。

長期にわたる振動は疲労につながります: ダイカスト部品内の微細孔は振動により膨張し、最終的には破損につながります (例: エンジン取り付けブラケット)。