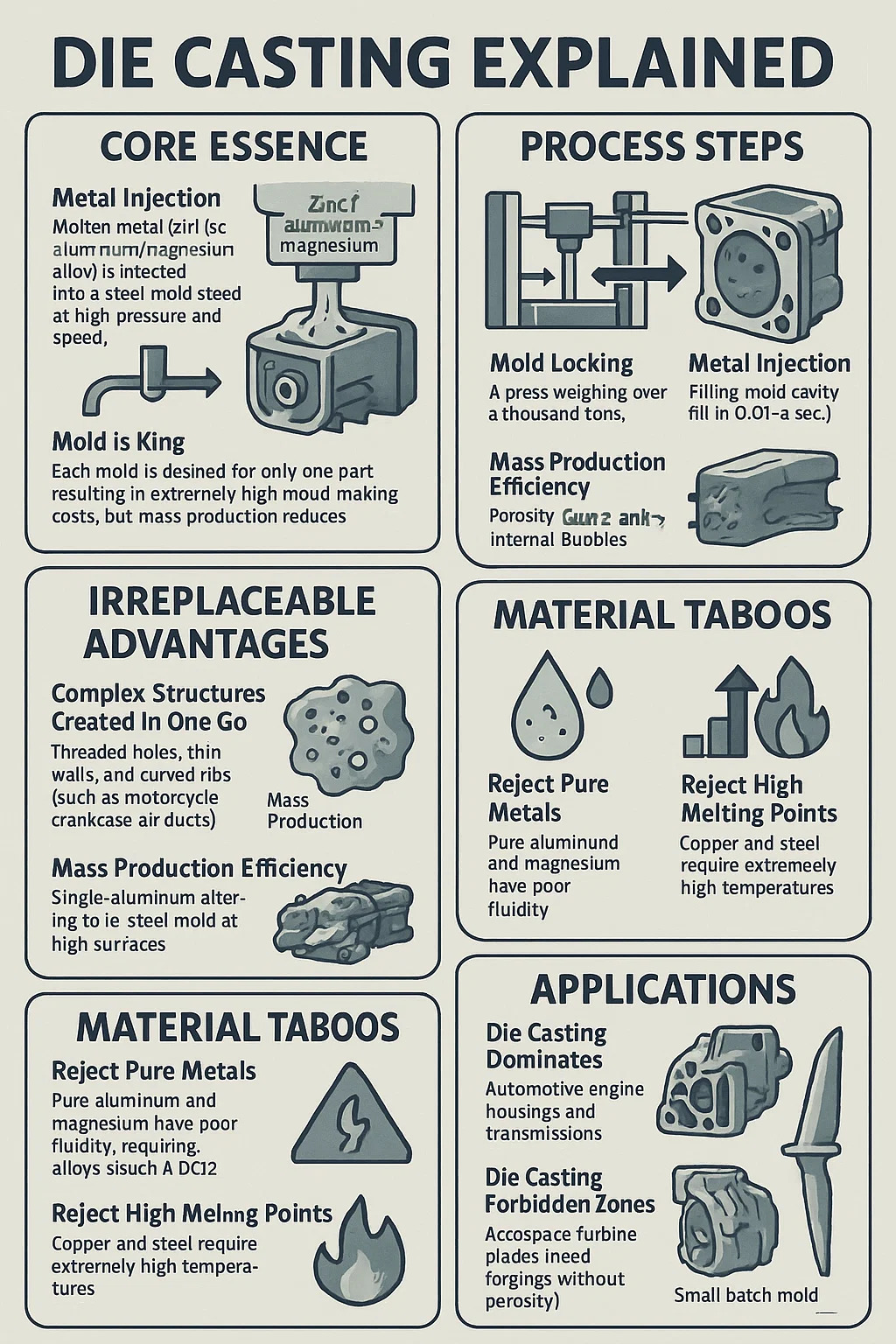

キャスティングダイ 説明した

1。コアエッセンス

金属射出成形:溶融金属(亜鉛/アルミニウム/マグネシウム合金)を高圧と速度で鋼型に注入し、冷却後に排出して部品を形成します。

金型はキングです:各金型は部品のみで設計されているため、非常に高い金型制作コストが発生しますが、大量生産は単価を削減します。

2。プロセスステップ

金型ロック:1,000トン以上の重量のプレスは、スチール型をしっかりと密封し、高圧下で割れないようにします。

金属噴射:液体金属は、キャノンボール速度でカビの空洞に突進します(0.01-0.3秒で埋めます)。

水の冷却と固化:型に組み込まれた水路が部分を急速に冷却し、それを形に固めます。

排出:エジェクターが部品を排出し、ランナー廃棄物を除去します(再カットが必要です)。

3。かけがえのない利点

一度に作成された複雑な構造:

ねじれた穴、薄い壁、湾曲したrib骨(オートバイクランクケースエアダクトなど)を形成できます。

表面仕上げはターニング/鍛造を上回り、直接アセンブリを可能にします。大量生産効率:

シングルパート生産サイクル≤1分、24時間年中無休の途切れない材料出力。

4。致命的な欠陥と対策

気孔率:高圧下に閉じ込められた空気は、部品の内部泡につながり、強度が急激に低下します。

解決策:真空再注射(真空ダイキャスト)は、気孔率を半分に減らします。

カビの付着と燃焼:溶融アルミニウムは、高温で鋼型に付着し、部品表面が引き裂かれます。

ハードコアの防御:タングステンカーバイドコーティングを噴霧するカビの生物は、カビの寿命を10倍増加させます。

5。マテリアルタブー

純粋な金属の拒否:純粋なアルミニウムとマグネシウムの流動性は低く、合金(10%シリコンを備えたADC12アルミニウムなど)が必要です。

高い融点を拒否する:銅と鋼のダイ鋳造には非常に高い温度が必要であり、容量を即座に役に立たなくします。

6。アプリケーション

キャスティングが支配的です:

自動車エンジンハウジングとトランスミッション(軽量の複雑なオイル回路)。

3C製品ハウジング(統合されたアンテナスロット冷却フィン)。

禁止ゾーンを鋳造する:

航空宇宙タービンブレード(多孔性のない鍛造が必要)。アート彫刻(小さなバッチ型メイキングは損失を作るビジネスです)。