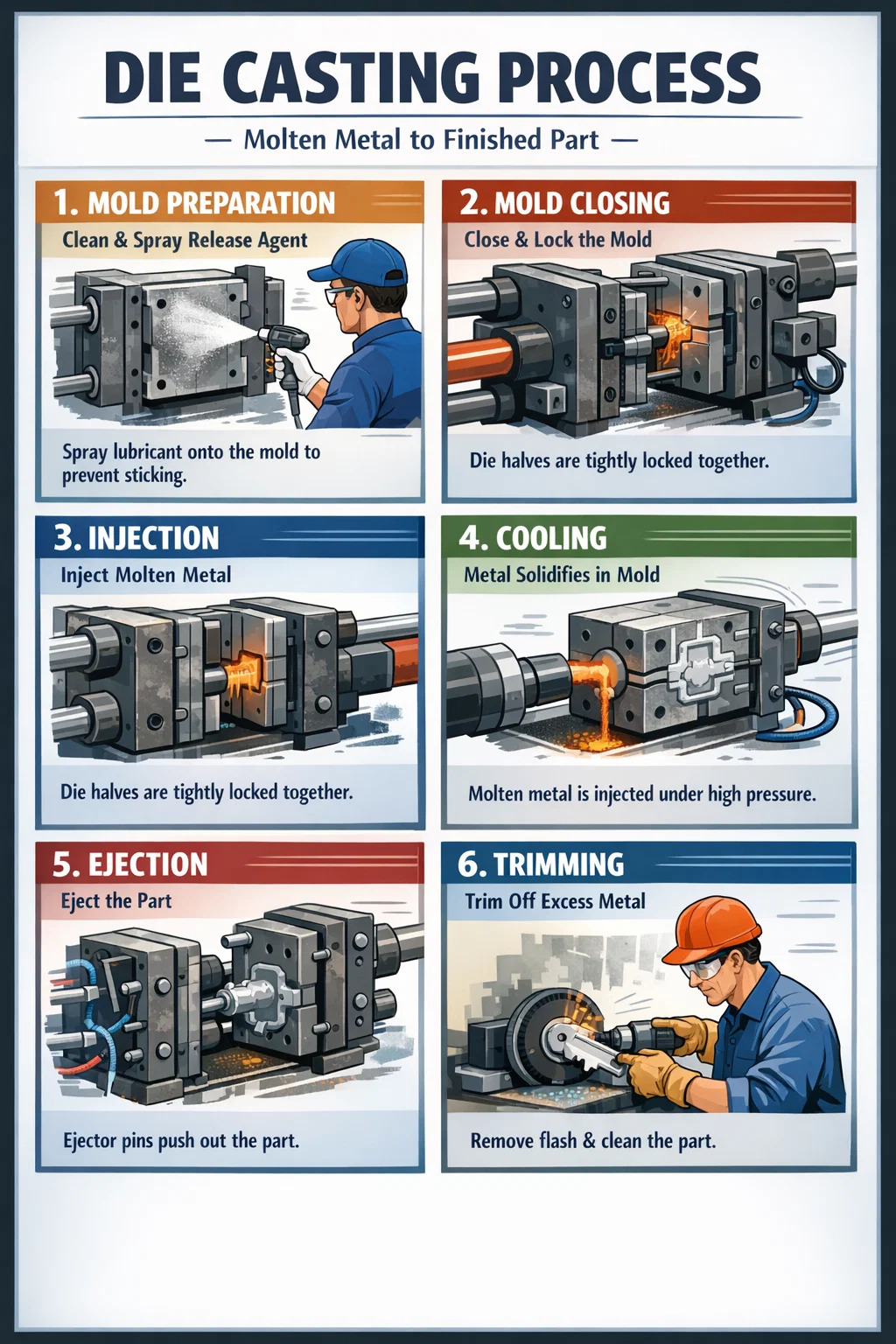

ダイカスト 「メタルアイスキューブ」や「ハイエンド射出成形」を作るようなものです。これは、溶融金属を高圧下で精密金型に「押し込み」、その後冷却して固体部品を形成するプロセスです。

1. 金型の準備(洗浄とスプレー)

作業を開始する前に、技術者は金型を洗浄し、金型の表面に離型剤をスプレーします。

これを行う理由: これは、卵を揚げる前にフライパンに油を塗るようなもので、溶けた金属が型にくっついて外しにくくなるのを防ぎます。また、金型を冷却し、熱による損傷から保護するのにも役立ちます。

2. ダイを閉じてロックする

2 つの重いスチール製の型がしっかりと閉じられています。

重要なポイント: この時点で、機械は金型をロックするために非常に大きな力を加えます。圧力が非常に高いため、金型がしっかりと固定されていないと、隙間から溶けた金属が飛び散り、部品が破損してしまいます。

3. 溶融金属の注入(射出)

この工程がダイカストの核心です。溶けた金属は機械の入口に注がれます。

高圧射出:機械内のピストン(プランジャー)が注射器のように機能し、溶融金属を金型内に非常に短時間で強制的に注入します。この動作は迅速でなければなりません。そうしないと、金属が途中で冷えてしまい、部品が不完全になってしまいます。

4. 冷却・成形(冷却)

金属が金型に入った後、金型自体に冷却システムがあるため、熱はすぐに放散されます。

凝固: 液体金属は数秒から数十秒以内に凝固し (部品のサイズによって異なります)、硬い固体に戻ります。

5. 金型を開けて部品を取り出す(エジェクト)

金属が完全に硬化すると、機械が自動的に金型を開きます。

部品の取り出し: 金型内のエジェクター ピンが完成した部品を押し出します。この時点では部品はまだ熱いので、通常はロボット アームまたはコンベア ベルトによって持ち上げられます。

6. トリミングと仕上げ(トリミング)

新たに製造された部品は完璧ではありません。通常、そのエッジには余分な金属のスクラップ (「フラッシュ」または「ゲート」と呼ばれます) がいくつかあります。バリ取り: 作業者はプレスや研削盤を使用して余分な材料を切り取り、きれいな完成品だけを残します。廃棄されたスクラップは無駄になりません。炉で溶かして再利用できます。